Kirish

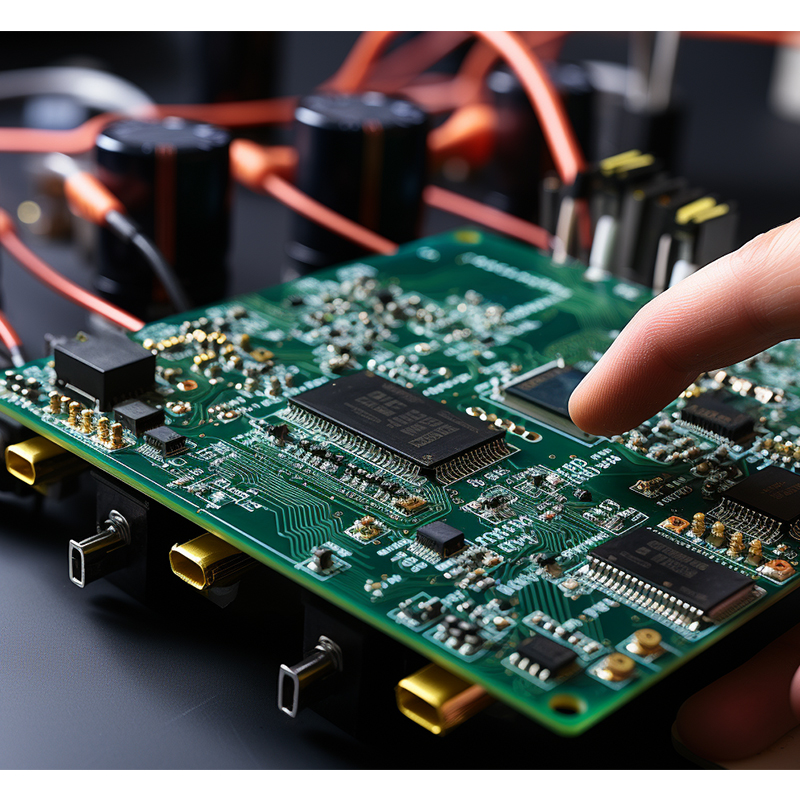

Elektron platalarni lehimlashda yuzaga kelishi mumkin bo'lgan umumiy muammolar bo'yicha keng qamrovli qo'llanmamizga xush kelibsiz. Lehimlash elektron qurilmalarni ishlab chiqarishda muhim jarayon bo'lib, har qanday muammo noto'g'ri ulanishga, komponentlarning ishdan chiqishiga va umumiy mahsulot sifatining pasayishiga olib kelishi mumkin.Ushbu blog postida biz elektron platani lehimlash paytida yuzaga kelishi mumkin bo'lgan turli xil muammolarni, shu jumladan PCB ochilishi, komponentlarning noto'g'ri hizalanması, lehim bilan bog'liq muammolar va inson xatosini muhokama qilamiz.Shuningdek, biz ushbu qiyinchiliklarni engish va elektronikani yig'ish jarayonida ishonchli lehimlashni ta'minlash uchun samarali muammolarni bartaraf etish bo'yicha maslahatlarni baham ko'ramiz.

1. PCB ochiq tutashuvi: sabablari va echimlari

Elektron platani lehimlashda eng ko'p uchraydigan muammolardan biri ochiq kontaktlarning zanglashiga olib kelishi bo'lib, u tenglikni ikkita nuqta o'rtasida to'liq bo'lmagan yoki etishmayotgan aloqadir. Ushbu muammoning asosiy sabablari yomon lehim bo'g'inlari yoki PCBdagi buzilgan o'tkazuvchan izlardir. Ushbu muammoni hal qilish uchun quyidagi echimlarni ko'rib chiqing:

- Lehim bo'g'inlarini tekshiring:Bo'shashgan yoki to'liq bo'lmagan ulanishlarni aniqlash uchun har bir lehim birikmasini diqqat bilan tekshiring. Agar biron bir nosozlik aniqlansa, tegishli lehim texnikasi yordamida bo'g'inni qayta ishlang.

- PCB dizaynini tekshiring:O'chirish sxemasi, etarli iz oralig'i yoki noto'g'ri marshrutlash bilan bog'liq har qanday muammolar uchun PCB dizaynini tekshiring. Ochiq kontaktlarning zanglashiga olib kelmasligi uchun dizaynni to'g'rilang.

- Davomiylik testini bajaring:O'chirish izlaridagi har qanday uzilishlarni aniqlash uchun multimetrdan foydalaning. Zararlangan hududlarga e'tibor qarating va kerak bo'lganda ushbu ulanishlarni qayta ishlang.

2. Komponentning noto'g'ri joylashishi: muammolarni bartaraf etish bo'yicha qo'llanma

Komponentlarning noto'g'ri hizalanishi yoki oralig'i ishlab chiqarishdagi nuqsonlarga va elektron qurilmaning ishdan chiqishiga olib kelishi mumkin. Bu erda noto'g'ri joylashtirish muammolarini hal qilish bo'yicha ba'zi amaliy maslahatlar:

- Vizual tekshirishni amalga oshiring:Butun PCB yig'ilishini tekshiring va har bir komponentning joylashishini va hizalanishini tekshiring. Egilgan, qo'shni qismlarga tegib turgan yoki noto'g'ri joylashtirilgan komponentlarni qidiring. Tegishli vositalar yordamida ularni ehtiyotkorlik bilan sozlang.

- Komponentlarning texnik xususiyatlarini tekshiring:Yig'ish paytida aniq joylashish va yo'nalishni ta'minlash uchun ma'lumotlar varaqlari va komponentlarning texnik xususiyatlarini tekshiring. Komponentni noto'g'ri kiritish funktsional muammolarga olib kelishi mumkin.

- Jiglar va armaturalardan foydalaning:Jiglar, moslamalar va shablonlardan foydalanish komponentlarni joylashtirishda aniqlik va izchillikni oshirishi mumkin. Ushbu vositalar noto'g'ri hizalanish ehtimolini minimallashtirib, komponentlarni to'g'ri holatda tekislash va mustahkamlashga yordam beradi.

3. Payvandlash muammolari: umumiy nuqsonlarni bartaraf etish

Lehimlash muammolari elektron platalarni lehimlashning ishlashi va ishonchliligiga jiddiy ta'sir ko'rsatishi mumkin. Keling, ba'zi umumiy lehim kamchiliklarini va tegishli muammolarni bartaraf etish bo'yicha maslahatlarni ko'rib chiqaylik:

- Buzilgan lehim birikmalari:Bu sovutish jarayonida lehimli aloqa buzilganda sodir bo'ladi. Lehim qo'shilishi bilan shovqinni oldini olish uchun komponent va PCB lehimdan keyin lehim to'liq sovib, qotib qolguncha harakatsiz turishiga ishonch hosil qiling.

- Sovuq payvandlash:Sovuq payvandlash joylari payvandlash jarayonida issiqlikning etarli emasligidan kelib chiqadi. Lehim to'g'ri bog'lanmasligi mumkin, buning natijasida elektr va mexanik aloqalar yomonlashadi. Lehimlash vaqtida etarli darajada issiqlikdan foydalaning va lehimning silliq oqishi, komponent o'tkazgichlari va yostiqchalarini qoplaganligini tekshiring.

- Lehim ko'prigi:Lehim ko'prigi ortiqcha lehim ikkita qo'shni pin yoki yostiq o'rtasida ko'zda tutilmagan aloqani yaratganda sodir bo'ladi. Har bir bo'g'inni diqqat bilan tekshiring va ortiqcha lehimni lehimlash vositasi yoki lehim simi bilan olib tashlang. Kelajakda ko'prikning oldini olish uchun pinlar va yostiqlar o'rtasida to'g'ri bo'sh joy mavjudligiga ishonch hosil qiling.

- Plitkaning shikastlanishi:Lehimlash paytida haddan tashqari qizib ketish PCB prokladkalariga zarar etkazishi mumkin, bu esa elektr ulanishlariga ta'sir qiladi. Yostiqchalarni yuqori haroratga uzoq vaqt ta'sir qilmaslik uchun ehtiyot choralarini ko'ring.

4. Inson xatosi: Payvandlash xatolarining oldini olish

Avtomatlashtirish sohasidagi yutuqlarga qaramay, inson xatosi payvandlash nuqsonlarining muhim sababi bo'lib qolmoqda. Xatolarni kamaytirish uchun ba'zi ehtiyot choralari:

- Trening va malaka oshirish:Sizning xodimlaringiz to'g'ri o'qitilganligiga va eng so'nggi payvandlash protseduralari va texnikasi bo'yicha yangilanganligiga ishonch hosil qiling. Doimiy malaka oshirish dasturlari ularning tajribasini oshiradi va inson xatolarini kamaytiradi.

- Standart operatsion protseduralar (SOPs):Elektron platani lehimlash jarayoniga xos SOPlarni amalga oshiring. Ushbu standartlashtirilgan ko'rsatmalar operatsiyalarni soddalashtirishga, o'zgarishlarni kamaytirishga va xatolarni kamaytirishga yordam beradi.

- Sifat nazorati tekshiruvlari:Payvandlash jarayonida qat'iy sifat nazorati tekshiruvlarini kiriting. Muntazam tekshiruvlarni o'tkazing va agar topilgan bo'lsa, muammolarni tezda tuzating.

Xulosa

Elektron platalarni lehimlash elektronika ishlab chiqarishning muhim qismidir. Ushbu jarayon davomida yuzaga kelishi mumkin bo'lgan muammolarni tushunib, ularni oldini olish uchun faol choralar ko'rishingiz mumkin. Lehim bo'g'inlarini tekshirishni, komponentlarni to'g'ri tekislashni, lehimlash nuqsonlarini tezda bartaraf etishni va inson xatosini oldini olish uchun ehtiyot choralarini ko'rishni unutmang. Ushbu ko'rsatmalarga rioya qilish ushbu qiyinchiliklarni engishga yordam beradi va ishonchli va yuqori sifatli payvandlash jarayonini ta'minlaydi. Baxtli payvandlash!

Yuborilgan vaqt: 2023-yil 23-oktabr

Orqaga