Kirish

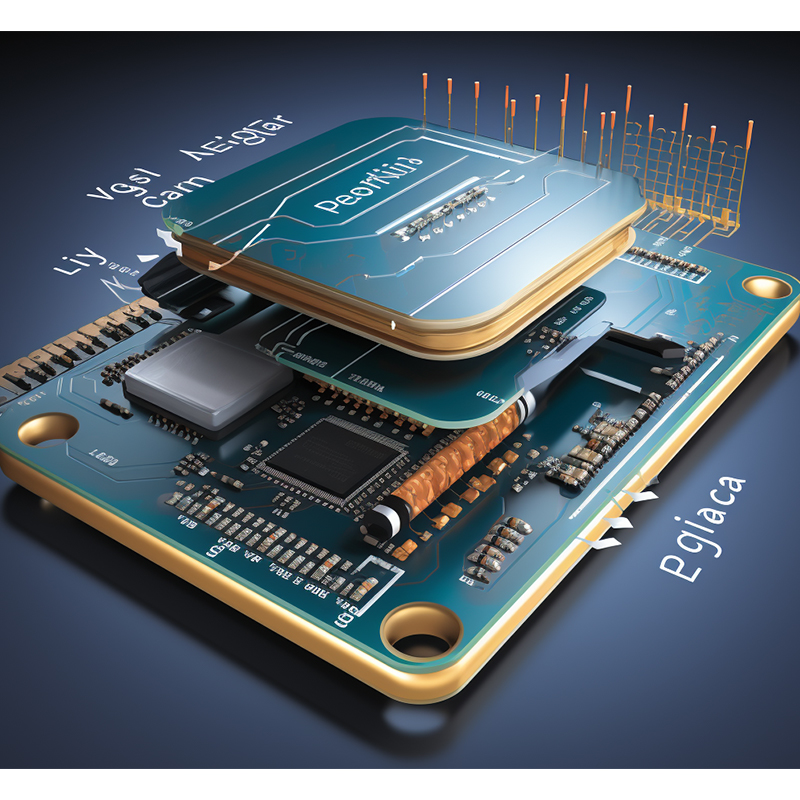

Ushbu blog postida biz qattiq moslashuvchan PCB delaminatsiyasining oldini olish uchun samarali strategiyalar va sanoatning eng yaxshi amaliyotlarini muhokama qilamiz va shu bilan elektron qurilmalaringizni potentsial nosozliklardan himoya qilamiz.

Delaminatsiya - bu qattiq egiluvchan bosilgan elektron platalarni (PCB) xizmat muddati davomida ko'pincha bezovta qiladigan muhim muammo. Ushbu hodisa PCBdagi qatlamlarni ajratishga ishora qiladi, natijada zaif ulanishlar va potentsial komponentlarning ishdan chiqishiga olib keladi. Ishlab chiqaruvchi yoki dizayner sifatida delaminatsiyaning sabablarini tushunish va PCB ning uzoq muddatli barqarorligi va ishonchliligini ta'minlash uchun profilaktika choralarini ko'rish juda muhimdir.

I. Qattiq moslashuvchan PCBda delaminatsiyani tushunish

Delaminatsiyaga qattiq moslashuvchan PCBlarni ishlab chiqarish, yig'ish va qayta ishlash bosqichlarida turli omillar sabab bo'ladi. Termal stress, namlik assimilyatsiya qilish va noto'g'ri material tanlash delaminatsiyaning keng tarqalgan sabablari hisoblanadi. Ushbu sabablarni aniqlash va tushunish samarali oldini olish strategiyalarini ishlab chiqish uchun juda muhimdir.

1. Termal stress: Turli materiallar orasidagi termal kengayish koeffitsienti (CTE) nomuvofiqligi termal aylanish jarayonida haddan tashqari stressga olib kelishi mumkin, bu delaminatsiyaga olib keladi.PCB harorat o'zgarishini boshdan kechirganda, qatlamlar turli tezliklarda kengayadi va qisqaradi, bu ular orasidagi bog'lanishlarda keskinlikni keltirib chiqaradi.

2. Namlikni assimilyatsiya qilish: qattiq moslashuvchan PCB ko'pincha yuqori namlik muhitiga ta'sir qiladi va namlikni osongina yutadi.Suv molekulalari taxta yuzasiga mikro yoriqlar, bo'shliqlar yoki yomon muhrlangan teshiklar orqali kirib, mahalliy kengayish, shishish va natijada delaminatsiyaga olib kelishi mumkin.

3. Materialni tanlash: Materialning xususiyatlarini diqqat bilan ko'rib chiqish delaminatsiyani oldini olish uchun juda muhimdir.Kam namlik assimilyatsiya qilish va ideal termal barqarorlikni ta'minlash uchun tegishli laminat, yopishtiruvchi va sirt ishlov berishni tanlash juda muhimdir.

2. Delaminatsiyani oldini olish strategiyalari

Endi biz nima uchun ekanligini tushunganimizdan so'ng, keling, qattiq egiluvchan PCB delaminatsiyasini oldini olish uchun muhim strategiyalarni ko'rib chiqaylik:

1. Tegishli dizayn fikrlari:

a) Mis qalinligini minimallashtirish:Haddan tashqari mis qalinligi termal aylanish jarayonida katta stressni keltirib chiqaradi. Shuning uchun, minimal talab qilinadigan mis qalinligidan foydalanish PCB moslashuvchanligini oshiradi va delaminatsiya xavfini kamaytiradi.

b) Balanslangan qatlam tuzilishi:PCB ning qattiq va moslashuvchan qismlari ichida mis qatlamlarini bir xil taqsimlashga intiling. To'g'ri muvozanat nosimmetrik termal kengayish va qisqarishni saqlashga yordam beradi, delaminatsiya ehtimolini kamaytiradi.

c) Nazorat qilinadigan tolerantliklar:Termal o'zgarishlar paytida kuchlanish tenglikni teng ravishda taqsimlanishini ta'minlash uchun teshik o'lchamiga, diametri va iz kengligi orqali boshqariladigan tolerantliklarni amalga oshiring.

d) fileto va filetalar:Filletlar stress kontsentratsiyasi nuqtalarini kamaytiradi, yumshoqroq egilish o'tishlariga erishishga yordam beradi va delaminatsiya potentsialini kamaytiradi.

2. Material tanlash:

a) Yuqori Tg laminatlari:Yuqori shisha o'tish harorati (Tg) bo'lgan laminatlarni tanlang, chunki ular yaxshi haroratga chidamliligini ta'minlaydi, materiallar orasidagi CTE nomuvofiqligini kamaytiradi va termal aylanish jarayonlarining qatlamli xavfini kamaytiradi.

b) past CTE materiallari:Turli qatlamlar orasidagi termal kengayish mos kelmasligini kamaytirish uchun past CTE qiymatlari bo'lgan materiallarni tanlang, shu bilan stressni kamaytiradi va qattiq moslashuvchan PCBlarning umumiy ishonchliligini yaxshilaydi.

c) namlik o'tkazmaydigan materiallar:Namlikni singdirish tufayli delaminatsiya xavfini kamaytirish uchun past namlik assimilyatsiya qiladigan materiallarni tanlang. PCB ning zaif joylarini namlikning kirib kelishidan himoya qilish uchun maxsus qoplamalar yoki plomba moddalaridan foydalanishni o'ylab ko'ring.

3. Mustahkam ishlab chiqarish amaliyotlari:

a) boshqariladigan impedans:Ish paytida PCBdagi stress o'zgarishlarini minimallashtirish uchun boshqariladigan empedans ishlab chiqarish jarayonini amalga oshiring va shu bilan delaminatsiya xavfini kamaytiring.

b) To'g'ri saqlash va ishlov berish:Namlikni singdirish va tegishli delaminatsiya muammolarini oldini olish uchun PCBlarni boshqariladigan namlik bilan boshqariladigan muhitda saqlang va ishlating.

c) Sinov va tekshirish:Delaminatsiyaga olib kelishi mumkin bo'lgan har qanday ishlab chiqarish nuqsonlarini aniqlash uchun qattiq sinov va tekshirish tartib-qoidalari o'tkaziladi. Termal aylanish, mikrosektsiya va skanerlash akustik mikroskop kabi buzilmaydigan sinov usullarini qo'llash yashirin delaminatsiyalarni erta aniqlashga yordam beradi.

Xulosa

Qattiq moslashuvchan PCBlarning delaminatsiyasini oldini olish ularning uzoq umr va ishonchli ishlashini ta'minlash uchun juda muhimdir. Dizayn, material tanlash va ishlab chiqarish jarayonida sabablarni tushunish va tegishli ehtiyot choralarini ko'rish orqali siz delaminatsiya xavfini kamaytirishingiz mumkin.Tegishli issiqlik boshqaruvini amalga oshirish, ideal xususiyatlarga ega materiallardan foydalanish, mustahkam ishlab chiqarish amaliyotini qo'llash va sinchkovlik bilan sinovdan o'tkazish qattiq moslashuvchan PCBlarning sifati va ishonchliligini sezilarli darajada oshirishi mumkin. Ushbu strategiyalarga rioya qilish va materiallar va ishlab chiqarish texnologiyalaridagi so'nggi yutuqlardan xabardor bo'lish orqali siz elektron qurilmalaringizning barqarorligi va yaxlitligiga hissa qo'shadigan bardoshli va ishonchli PCBlarning muvaffaqiyatli rivojlanishini ta'minlashingiz mumkin.

Yuborilgan vaqt: 20-sentabr-2023

Orqaga