FPC moslashuvchan elektron platasi egilganida, yadro chizig'ining har ikki tomonidagi kuchlanish turlari boshqacha.

Bu kavisli sirtning ichki va tashqi tomonida turli xil kuchlar ta'siriga bog'liq.

Egri sirtning ichki tomonida FPC siqish kuchlanishiga duchor bo'ladi.Buning sababi shundaki, material ichkariga egilayotganda siqiladi va siqiladi.Ushbu siqilish FPC ichidagi qatlamlarning siqilishiga olib kelishi mumkin, bu esa komponentning delaminatsiyasi yoki yorilishiga olib kelishi mumkin.

Egri sirtning tashqi tomonida FPC kuchlanish kuchlanishiga duchor bo'ladi.Buning sababi shundaki, material tashqariga egilganida cho'ziladi.Tashqi yuzalardagi mis izlari va Supero'tkazuvchilar elementlar zanjirning yaxlitligini buzishi mumkin bo'lgan kuchlanishga duchor bo'lishi mumkin.Bükme paytida FPCdagi stressni engillashtirish uchun mos materiallar va ishlab chiqarish texnikasidan foydalangan holda egiluvchan sxemani loyihalash muhimdir.Bunga mos moslashuvchanlik, mos qalinlik va FPCning minimal egilish radiusini hisobga olgan holda materiallardan foydalanish kiradi.Stressni sxema bo'ylab tengroq taqsimlash uchun etarli darajada mustahkamlovchi yoki qo'llab-quvvatlovchi tuzilmalar ham amalga oshirilishi mumkin.

Stress turlarini tushunish va to'g'ri dizaynni hisobga olgan holda, FPC moslashuvchan elektron platalarining egilgan yoki egiluvchanligida ishonchliligi va chidamliligini oshirish mumkin.

Quyida FPC egiluvchan elektron platalari egilgan yoki egilganda ishonchliligi va chidamliligini oshirishga yordam beradigan ba'zi bir dizayn masalalari keltirilgan:

Material tanlash:To'g'ri materialni tanlash juda muhimdir.Yaxshi moslashuvchanlik va mexanik kuchga ega bo'lgan moslashuvchan substratdan foydalanish kerak.Moslashuvchan polimid (PI) mukammal termal barqarorlik va moslashuvchanlik tufayli keng tarqalgan tanlovdir.

O'chirish sxemasi:O'tkazgich izlari va komponentlarini bükme paytida stress kontsentratsiyasini minimallashtiradigan tarzda joylashtirish va yo'naltirishni ta'minlash uchun to'g'ri sxema tartibi muhim ahamiyatga ega.O'tkir burchaklar o'rniga yumaloq burchaklardan foydalanish tavsiya etiladi.

Qo'llab-quvvatlovchi va mustahkamlovchi tuzilmalar:Muhim egilish joylari bo'ylab mustahkamlovchi yoki qo'llab-quvvatlovchi tuzilmalarni qo'shish stressni yanada teng taqsimlashga va shikastlanish yoki delaminatsiyani oldini olishga yordam beradi.Umumiy mexanik yaxlitlikni yaxshilash uchun ma'lum joylarga mustahkamlovchi qatlamlar yoki qovurg'alar qo'llanilishi mumkin.

Bükme radiusi:Dizayn bosqichida minimal egilish radiusi aniqlanishi va hisobga olinishi kerak.Minimal egilish radiusidan oshib ketish haddan tashqari stress konsentratsiyasiga va muvaffaqiyatsizlikka olib keladi.

Himoya va inkapsulyatsiya:Konformal qoplamalar yoki kapsülleme materiallari kabi himoya qo'shimcha mexanik quvvatni ta'minlashi va kontaktlarning zanglashiga olib, namlik, chang va kimyoviy moddalar kabi atrof-muhit elementlaridan himoya qilishi mumkin.

Sinov va tasdiqlash:Mexanik egilish va egiluvchanlik sinovlarini o'z ichiga olgan keng qamrovli sinov va tekshirishni o'tkazish FPC moslashuvchan elektron platalarining haqiqiy sharoitlarda ishonchliligi va chidamliligini baholashga yordam beradi.

Egri sirtning ichki qismi bosim, tashqi tomoni esa kuchlanishdir.Stressning kattaligi FPC moslashuvchan elektron platasining qalinligi va egilish radiusi bilan bog'liq.Haddan tashqari stress FPC moslashuvchan elektron platani laminatsiyalash, mis folga sinishi va hokazo.Shuning uchun, FPC moslashuvchan elektron platasining laminatsiya tuzilishi dizaynda oqilona tartibga solinishi kerak, shuning uchun kavisli sirtning markaziy chizig'ining ikki uchi iloji boricha nosimmetrik bo'lishi kerak.Shu bilan birga, minimal bükme radiusini turli xil qo'llash holatlariga qarab hisoblash kerak.

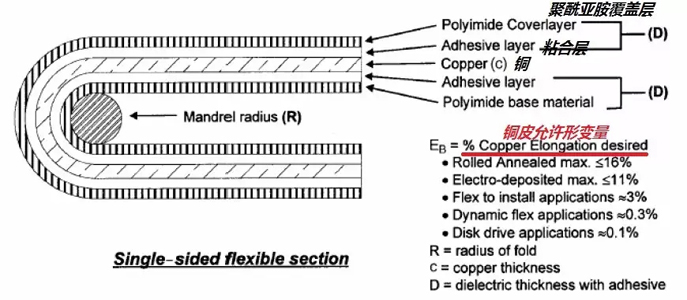

Vaziyat 1. Bir tomonlama FPC moslashuvchan elektron platasining minimal egilishi quyidagi rasmda ko'rsatilgan:

Uning minimal egilish radiusini quyidagi formula bilan hisoblash mumkin: R= (c/2) [(100-Eb) /Eb]-D

Minimal egilish radiusi R=, c= mis po‘stlog‘ining qalinligi (birlik m), D= qoplama plyonkasi qalinligi (m), EB= mis po‘stlog‘ining ruxsat etilgan deformatsiyasi (foiz bilan o‘lchanadi).

Mis terisining deformatsiyasi har xil turdagi mis bilan farq qiladi.

A va presslangan misning maksimal deformatsiyasi 16% dan kam.

B va elektrolitik misning maksimal deformatsiyasi 11% dan kam.

Bundan tashqari, bir xil materialning mis tarkibi turli xil foydalanish holatlarida ham farq qiladi.Bir martalik egilish holati uchun sinishning kritik holatining chegara qiymati qo'llaniladi (qiymat 16%).Bükme o'rnatish dizayni uchun IPC-MF-150 tomonidan belgilangan minimal deformatsiya qiymatidan foydalaning (mis prokat uchun qiymat 10%).Dinamik moslashuvchan ilovalar uchun mis po'stlog'ining deformatsiyasi 0,3% ni tashkil qiladi.Magnit boshni qo'llash uchun mis terining deformatsiyasi 0,1% ni tashkil qiladi.Mis po'stlog'ining ruxsat etilgan deformatsiyasini o'rnatish orqali egrilikning minimal radiusini hisoblash mumkin.

Dinamik moslashuvchanlik: bu mis terisini qo'llash sahnasi deformatsiya orqali amalga oshiriladi.Misol uchun, IC kartadagi fosforli o'q IC kartasi kiritilgandan so'ng chipga kiritilgan IC kartasining qismidir.Kiritish jarayonida qobiq doimiy ravishda deformatsiyalanadi.Ushbu dastur sahnasi moslashuvchan va dinamikdir.

Bir tomonlama moslashuvchan PCBning minimal bükme radiusi bir nechta omillarga, jumladan, ishlatiladigan materialga, taxtaning qalinligi va dasturning o'ziga xos talablariga bog'liq.Odatda, egiluvchan elektron plataning egiluvchan radiusi taxtaning qalinligidan taxminan 10 baravar ko'pdir.Misol uchun, taxtaning qalinligi 0,1 mm bo'lsa, minimal bükme radiusi taxminan 1 mm.Shuni ta'kidlash kerakki, taxtani minimal egilish radiusidan pastroq egish stress kontsentratsiyasiga, o'tkazuvchan izlarning kuchlanishiga va ehtimol taxtaning yorilishi yoki delaminatsiyasiga olib kelishi mumkin.Devrenning elektr va mexanik yaxlitligini saqlab qolish uchun tavsiya etilgan egilish radiuslariga rioya qilish juda muhimdir.Muayyan bükme radiusi bo'yicha ko'rsatmalar va dizayn va qo'llash talablari bajarilishini ta'minlash uchun moslashuvchan taxta ishlab chiqaruvchisi yoki yetkazib beruvchisi bilan maslahatlashish tavsiya etiladi.Bundan tashqari, mexanik sinov va tekshirishni amalga oshirish, plataning funksionalligi va ishonchliligini buzmasdan bardosh bera oladigan maksimal kuchlanishni aniqlashga yordam beradi.

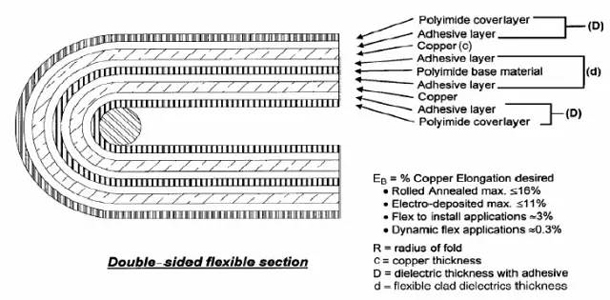

Vaziyat 2, FPC moslashuvchan elektron platasining ikki tomonlama platasi quyidagicha:

Ular orasida: R= minimal egilish radiusi, birlik m, c= mis poʻsti qalinligi, birlik m, D= qoplama plyonkasi qalinligi, birlik mm, EB= mis poʻsti deformatsiyasi, foiz bilan oʻlchanadi.

EB qiymati yuqoridagi bilan bir xil.

D= qatlamlararo o'rtacha qalinligi, M birligi

Ikki tomonlama FPC (Flexible Printed Circuit) moslashuvchan elektron platasining minimal egilish radiusi odatda bir tomonlama paneldan kattaroqdir.Buning sababi shundaki, ikki tomonlama panellalarning ikkala tomonida o'tkazgich izlari mavjud bo'lib, ular egilish vaqtida kuchlanish va kuchlanishga ko'proq moyil bo'ladi.Ikki tomonlama FPC flex pcb baordning minimal bükme radiusi odatda taxtaning qalinligidan 20 baravar ko'pdir.Avvalgi misoldan foydalanib, plastinka qalinligi 0,1 mm bo'lsa, minimal egilish radiusi taxminan 2 mm.Ikki tomonlama FPC pcb platalarini bükme uchun ishlab chiqaruvchining ko'rsatmalariga va texnik xususiyatlariga rioya qilish juda muhimdir.Tavsiya etilgan egilish radiusidan oshib ketish o'tkazuvchan izlarga zarar etkazishi, qatlamning delaminatsiyasiga olib kelishi yoki kontaktlarning zanglashiga olib kelishi va ishonchliligiga ta'sir qiluvchi boshqa muammolarni keltirib chiqarishi mumkin.Muayyan egilish radiusi bo'yicha ko'rsatmalar uchun ishlab chiqaruvchi yoki yetkazib beruvchi bilan maslahatlashish va taxtaning ishlashiga putur etkazmasdan kerakli egilishlarga bardosh bera olishini ta'minlash uchun mexanik sinov va tekshirishni o'tkazish tavsiya etiladi.

Yuborilgan vaqt: 2023 yil 12-iyun

Orqaga